Wie werden Versandkosten bestimmt?

Grundlegende Informationen zu den Versandarten und zu den Versandbedingungen finden sie auf der Seite Versandbedingungen

Wie läuft der Registrierungsprozess ab?

Wenn Sie Kunde bei uns werden möchten, müssen Sie sich zunächst bei uns Registrieren. Das Registrierungsformular finden Sie hier

Welche Bezahloptionen stehen mir zur Verfügung

Jeder Neukunde erhält zunächst die Bezahloption "Vorkasse". In Einzelfällen ist es auch möglich das für weitere Optionen in Absprache mit uns freigegeben werden.

Für Bestandskunden werden weitere Bezahloptionen bereitgestellt. Diese richten sich idr. Nach den Optionen welchen Ihnen bei einem analogen Bestellprozess angeboten werden. Dabei kann es aber sein das diese Optionen im Shop selbst nicht auswählbar sind diese aber bei der Auftragsbearbeitung eingeräumt werden.

Magnettechnik

MagFly® AP

1. Worauf ist beim Umgang mit den Magneten zu achten?

Es gelten die allgemeinen Sicherheitshinweise beim Umgang mit Industriemagneten. Genauere Informationen dazu finden Sie in der Bedienungsanleitung des MagFly® AP.

2. Wie wird der Magnet gereinigt?

Die Haftmagnete sollten stets sauber gehalten werden. Reinigen Sie daher die Magnete im Idealfall nach jeder Anwendung und entfernen Sie ggf. Betonreste oder andere Verschmutzungen, insbesondere an der Unterseite (Haftfläche). Empfohlen wird eine mechanische Reinigung mittels Drahtbürste. Weitere Informationen dazu finden Sie in der Bedienungsanleitung des MagFly® AP.

3. Was tue ich, wenn ich ein Ersatzteil benötige?

Ersatzteile für die Eigenmontage sind jederzeit lieferbar. Fragen Sie bitte Ihren BT-Berater nach der Ersatzteilliste für den MagFly® AP. Für die Reparatur stellen wir Ihnen gerne detaillierte Reparaturanleitungen und –videos zur Verfügung. Alternativ haben Sie die Möglichkeit unser Service-Angebot wahrzunehmen. Für Kunden in Deutschland bieten wir eine Komplettwartung an, bei dem jegliche reparierbaren Defekte am Magnete von uns behoben werden. Sie erhalten die Magneten so gut wie neu von uns zurück! Die Wartung kostet 45€ pro Magnet (exkl. Transportkosten).

4. Wie kann ich die Magnete lagern, wenn ich sie gerade nicht benötige?

Für die Lagerung der MagFly® AP haben wir ein Regalsystem entwickelt. Dieses erlaubt die platzsparende Lagerung der Magneten zwischen den Produktionszyklen und gewährt außerdem eine erhöhte Arbeitssicherheit. Gleichzeitig ist es möglich die Magneten direkt dort zu reinigen. Die Magnetständer können per Kran oder Wagen durch die Produktion bewegt werden, sodass ein zeitaufwändiger einzelner Transport nicht notwendig ist.

5. Wie kann ich Belastungen auf den Magneten reduzieren?

Die Belastungen auf den Magneten können durch den speziell von BT entwickelten Spritzschutz deutlich reduziert werden. Reinigungsmaßnahmen zum Entfernen von Betonresten oder Reparaturmaßnahmen können so vermindert werden. Der Spritzschutz wird dafür vor dem Betonieren einfach in den MultiForm eingehängt und schützt den Magneten so während der Produktion vor Verschmutzungen.

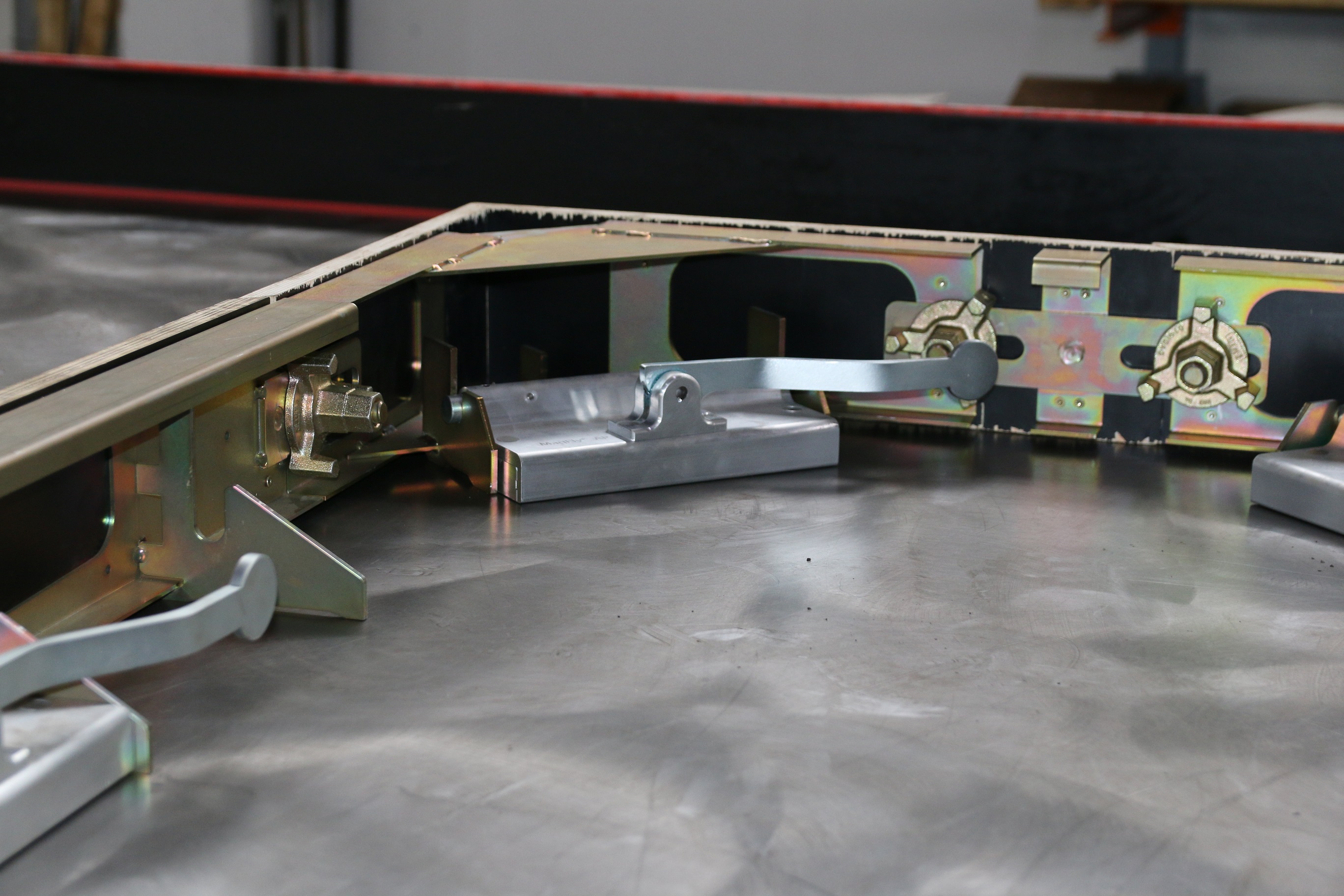

Schalungstechnik

MultiForm Alu

1. Welche Schalungshöhen und –längen können die Schaler haben und sind Sonderlösungen möglich?

Die Schaler haben standardmäßig eine Länge von 3025 mm, allerdings ist es bei Bedarf die Länge der Schaler individuell anzupassen. Das MultiForm Alu System ist in Höhen ab 68 mm erhältlich und kann somit für Schalhöhen ab 7 cm eingesetzt werden. Es wurde bereits erfolgreich getestet für Schalungshöhen von bis zu 80 cm. Auch Sonderlösungen sind mit dem MultiForm Alu problemlos möglich. Ob gewinkelte Schaler oder andere Anpassungen unsere Produktion passt den Schaler genau an Ihre Bedürfnisse an. Gerne beraten wir Sie bei der Auswahl des richtigen MultiForms für Ihren Anwendungsfall.

2. Wie dichte ich die Schalung ab, damit mein Beton nicht „ausblutet“?

Bei der Verwendung einer Schalhaut aus Holz mit einer PE Dreikantleiste ist es im Normalfall nicht notwendig zusätzlich abzudichten. Durch den Anpressdruck der Schalungsmagnete wird der Luftspalt zwischen Schaltisch und Schaler bei der Aktivierung der Magnete automatisch geschlossen und das „Ausbluten“ verhindert.

3. Wie viele Magnete benötige ich zur Fixierung des Schalers?

Unsere Empfehlung ist es allgemein einen Magneten pro Meter zu verwenden. Dabei handelt es sich allerdings nur um einen Richtwert, denn verschiedene Variablen haben einen Einfluss darauf: die Blechstärke des Stahltisches, die Ebenheit und Sauberkeit des Stahltisches, der verwendete Beton, die Elementdimensionen, die Einfüllhöhe, die Produktionslage (waagerecht oder senkrecht), ….

4. Wie verbinde ich zwei Schaler miteinander?

Wenn zwei MultiForm-Schaler miteinander verbunden werden sollen, wird das Schalbrett überlappend angebracht und normal von hinten angeschraubt. Die Schaler sind anschließend verbunden und für die Produktion bereit. Bei der Standardlänge von 3.025 mm sind die Magnettaschen so verteilt, dass beide Schaler am Stoß mittels Magnet verbunden werden können.

5. Ist der MultiForm kompatibel mit Laseranlagen oder Schalungsrobotern?

Ja, die MultiForm Schalungsträger sind kompatibel mit Lasermessanlagen. Auch ein Einsatz mit halbautomatischen Positionierungshilfen wie Schalungsmanipulatoren ist bei Bedarf möglich. Lediglich zu vollautomatischen Schalungsrobotern ist der Schaler nicht kompatibel, jedoch können dafür unsere U- und H-Profile eingesetzt werden.

MultiForm

UniForm®

U-Profil und H-Profil

Syflex®

Verbindungstechnik

BT-Spannschloss®

1. Welche Verbindungssituationen gibt es?

Grundsätzlich kann das BT-Spannschloss als Stumpfstoß-, Eckstoß- und Dreipunktverbindung eingesetzt werden. Je nach Anwendungsfall unterscheidet sich die Art der Aussparung im Betonfertigteilwerk. Während die Aussparung bei der Eckstoßverbindung als Ganzes in einem Element liegen muss, kann bei der Stumpfstoßverbindung der Aussparungskörper auch auf zwei Elemente aufgeteilt werden. Geteilt eingesetzt wird. Weiterführende Informationen zum korrekten Einsatz der Aussparungskörper erhalten Sie von Ihrem BT-Ansprechpartner.

2. Woraus besteht das System?

Das BT-Spannschloss® ist je nach Bedarf in drei unterschiedlichen Größen erhältlich: M12, M16 und M20. Sowohl in der verzinkten als auch in der Edelstahl-Ausführung besteht das Verbindungssystem aus drei wesentlichen Bestandteilen: dem BT-Spannschloss®, den Unterlegscheiben und den Sechskantschrauben.

3. Welche Toleranzen kann das BT-Spannschloss® ausgleichen?

Maßtoleranzen der Fugen und beteiligten Bauteile sind tolerierbar, soweit der Zugkraftabtrag des Ankers gewährleistet ist und die Mindesteinschraubtiefe der Schrauben erreicht wird.

4. Wie funktioniert die Ausbildung der korrekten Fugenbreite?

Die Fugenbreiten können über den Einsatz von verschiedenen Schrauben variiert werden. Die richtige Schraubenkombination kann auch bei Bauteiltoleranzen einen regelkonformen Einbau des BT-Spannschlosses ermöglichen. Allerdings müssen dabei die minimal erforderliche und die maximal mögliche Einschraubtiefe stets beachtet werden.

5. Ist das BT-Spannschloss® korrosionsgeschützt und brandschutzkonform?

Ja, das BT-Spannschloss® ist bei zulassungskonformen Einbau korrosionsgeschützt. Wenn darüber hinaus besonders starke chemische Belastungen auftreten, kann die Edelstahl-Ausführung zum Einsatz kommen. Auch diverse Brandschutzauflagen erfüllt unser BT-Spannschloss®. Ausführliche Ergebnisse von durchgeführten Brandschutz-Tests erhalten Sie von Ihrem BT-Ansprechpartner.

ThermoPin®

Abdichtungstechnik

SynkoElast®

1. Quillt oder schwindet SynkoElast®?

Nein, denn SynkoElast® ist kein Quellband und bleibt stabil in seiner Form. Es dichtet durch eine feste Verbindung zwischen Band und Beton ab.

2. Muss ich SynkoElast® mit der Bewehrung verbinden?

Nein, denn SynkoElast® wird beim Betonieren in den noch frischen Beton gedrückt.

3. Welches Werkzeug benötige ich, um SynkoElast® im Frischbeton zu verlegen?

Keines. SynkoElast® lässt sich einfach von Hand in den Frischbeton eindrücken.

4. Kann ich SynkoElast® auch nachträglich auf den Beton aufbringen?

Ja! Ein Primer wird auf den Beton aufgetragen und nach dem Ablüften so stark erhitzt, dass das SynkoElast® beim Aufdrücken auf den Beton mit diesem verschmilzt.

5. Gibt es ergänzende Produkte, wie z.B. Sollrissprofile, die ich in Doppelwände einbauen kann?

Ja! Für SynkoElast® gibt es zwei ergänzende Produkte. Die Sollrissprofile für Doppelwände und die Abschalprofile für die Unterteilung großer Bauteile in kleine Betonageabschnitte.

6. Bei welchen Temperaturen kann ich SynkoElast® einbauen?

SynkoElast® sollte, wie Beton, zwischen +5°C und +35°C eingebaut werden. Bei niedrigen Temperaturen ist SynkoElast® etwas steifer. Durch das Lagern bei Zimmertemperatur bis kurz vor dem Einbau, kann das Band leichter verarbeitet werden.

RubberElast®

MultiElast

InnoElast®

ProElast®-System

FlächenElast® Typ S und Typ V

AgrarElast

Agrar-SynkoElast

Weitere Produkte und Dienstleistungen

Zusätzlich bieten wir Ihnen weitere Dienstleistungen und Produkte an welche unter Persönlicher Berate gerne genauer erläutert werden können. Dazu gehören u.A. alles rund um das Thema Low Cost Housing, Batterieschalung und Schmetterlingsschalung® sowie Consulting und individuelle Anfertigung oder Anpassung von Produkten.